Volkskrankheit Kniearthrose: Knorpelschäden am Kniegelenk schränken uns beim Sport und im Alltag ein. Häufig hilft eine Therapie, in der künstliches Knorpelgewebe eingesetzt wird. Das Problem: Manchmal verwächst das künstliche Gewebe nicht besonders gut. Forschenden der Universität Stuttgart ist es gelungen, künstliches Knorpelgewebe herzustellen, das individuell an die Geometrie der Patientin oder des Patienten angepasst und mit lebenden Zellen besiedelt werden kann.

Der Vorteil des personalisierten Knorpelgewebes ist, dass das Gewebe besser an die individuelle Situation im Körper angepasst werden kann. Hierdurch steigt die Chance auf eine schnelle Verwachsung und die Patienten können ihr Knie früher wieder belasten und sind schneller schmerzfrei. Wie individualisierbare biologische Knochen-Knorpelimplantate aus Biomaterialien automatisiert hergestellt werden können, daran forschen Wissenschaftlerinnen und Wissenschaftler des Forschungsverbunds Stuttgart Partnership Mass Personalization (SPI - MP) der Universität Stuttgart.

Herstellung des personalisierten Knorpelgewebes

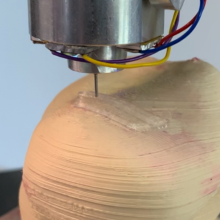

Gefertigt wird der Knorpel in einer durchgängigen Prozesskette mit einem speziellen 3D-Druck-Verfahren. Die additiven Fertigungsverfahren erlauben es, Objekte mit entsprechend komplexer Geometrie aus unterschiedlichen Materialien aufzubauen. Deshalb setzen die Forschenden für die komplexe Fertigung der Knorpelimplantate auf den innovativen mehrachsigen 3D-Druck. Der Vorteil der mehrachsigen Bearbeitung im Vergleich zum herkömmlichen dreiachsigen Verfahren sind die größeren Prozessfreiheiten. So kann beispielsweise der Stufeneffekt minimiert werden, der auftritt, wenn eine Kontur eines Bauteils nicht parallel oder orthogonal zur Aufbaurichtung verläuft und damit die Schräge in einzelne diskrete Schichten untergliedert wird.

Die personalisierten Daten für den 3D-Druck werden aus MRT-Aufnahmen gewonnen, so dass jeder Knorpel individuell nach biologischen Vorbild angefertigt werden kann. Hierzu wird aus den Scandaten eine sogenannte Sollgeometrie der zu ersetzenden Fehlstelle generiert. Anhand dieser Geometrie lassen sich räumlich gekrümmte Bahnen für den Druckprozess berechnen.

Aus welchem Material besteht das Knorpelgewebe?

Das Material für den Knorpelersatz ist methacrylmodifizierte Gelantinelösung, die UV-beständig ausgehärtet wird. In diesem biomimetisches Material, das unter Inspiration der Natur entwickelt wurde, werden vor der Implantation in einem Bioreaktor herangezogene Zellen gelöst.

Über den Forschungsverbund SPI - MP

Der Forschungsverbund Stuttgart Partnership Initiative - Mass Personalization (SPI-MP) an der Universität Stuttgart betreibt exzellente Grundlagenforschung zu Fabrikations- und Biomaterialtechnologien für personalisierte biomedizinische Systeme. Die SPI-MP ist Teil des Leistungszentrums Mass Personalization (LZMP), eine gemeinsame Initiative der Universität Stuttgart mit den Fraunhofer-Instituten am Standort Stuttgart. Die SPI-MP will die Vernetzung zwischen den bestehenden Forschungsinitiativen an der Universität Stuttgart und dem Leistungszentrum steigern, um weitere Projekte und Partnerschaften vorzubereiten.

Fachlicher Kontakt:

Janina Ulmer, Universität Stuttgart, Geschäftsführerin der SPI-MP (Stuttgart Partnership Initiative - Mass Personalization), Tel. +49 173 3296627, E-Mail