Projektpartner

Hintergrund

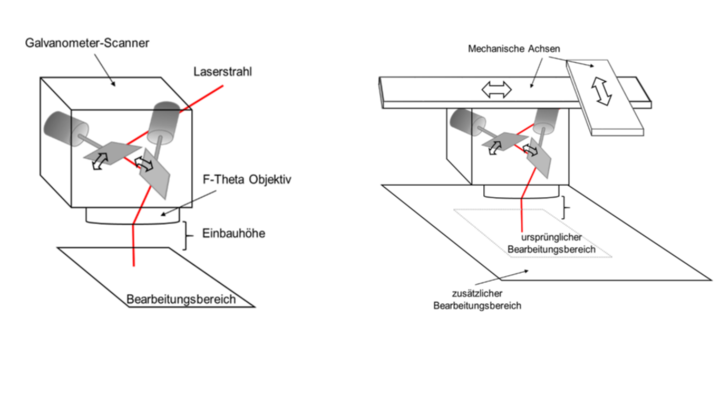

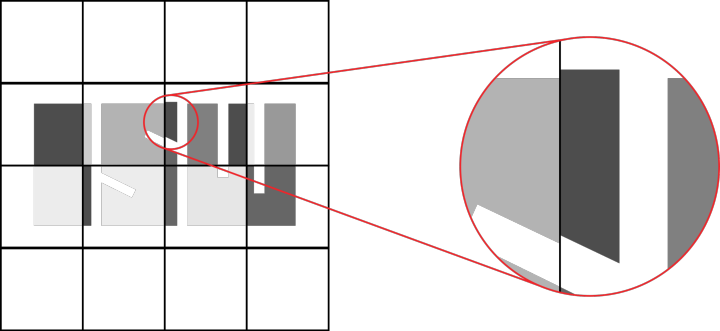

Mit den steigenden Fähigkeiten von Laserstrahlquellen beziehungsweise deren zunehmenden Zugänglichkeit, wächst auch das Portfolio an Laserstrahlanwendungen. Unabhängig von der jeweiligen Anwendung ist es im Kontext der Wirtschaftlichkeit von Interesse, Prozesse möglichst schnell ablaufen zu lassen. Hier bieten sogenannte Galvanometerscanner (siehe Abb. 1 links) eine Möglichkeit, den einfallenden Laserstrahl über zwei bewegte Spiegel in der xy-Ebene abzulenken. Aufgrund der geringen Massenträgheit des Spiegelsystems können sehr hohe Dynamiken erreicht werden, wodurch der Laser in der Ebene mit Geschwindigkeiten von bis zu 10 m/s bewegt werden kann. Je nach Optik, welche nachgelagert an den Scanner angeschlossen ist, ergibt sich immer ein begrenztes Schreibfeld (z. B. 10 x 10 cm). Durch die Wahl einer anderen Optik lässt sich dies zwar vergrößern, hierdurch vergrößert sich aber auch der Strahldurchmesser auf der Auftrittsoberfläche. Jener muss aber prozessbedingt immer unter einem Maximalwert liegen. Um die Schreibfläche unter Beibehalt der hohen Dynamik des Galvanometerscanner und des Strahldurchmessers zu erweitern, wird dieser auf eine weitere xy-Kinematik platziert (siehe Abb.1 rechts). Entsprechend entsteht ein System mit redundanten xy-Achsen. Das größere xy-System ist aufgrund der größeren Masse vergleichsweise wenig dynamisch. Im Zusammenspiel der beiden Systeme kann der Scanner dann kontinuierlich oder diskontinuierlich im größeren xy-System bewegt werden, um die Bearbeitungsfläche zu erweitern. Im Stand der Technik und der Forschung gibt es unterschiedliche Ansätze, wie die vom Laser abzufahrende Sollbahn auf die zwei Systeme aufgeteilt werden kann. Im einfachsten Fall wird der Galvanometerscanner immer schrittweise bewegt, bis alle Schreibaufgaben im aktuellen Schreibfeld abgearbeitet sind (siehe Abb.2). Dies hat den Nachteil, dass die dem System überlagerten Fehler und Toleranzen an den Nahtstellen zwischen den Feldern sichtbar werden (siehe Abb2). Durch eine kontinuierliche Bewegung von beiden Achssystem können solche Fehler vermieden und die Produktivität des jeweiligen Laserprozesses gesteigert werden. Die Aufteilung der Sollbahn auf die zwei Systeme ist nun aber nicht mehr trivial.

Problemstellung

Bei der Aufteilung der Bahn gibt es folgende Probleme: Ersten, die unterschiedlichen geometrischen Randbedingungen der Systeme müssen stets berücksichtigt werden. Das heißt, es kann z. B. nie gefordert werden, dass der Galvanometerscanner den Laserstrahl weiter ablenkt, als es das Schreibfeld erlaubt. Zweitens, idealerweise werden bei der Aufteilung die unterschiedlichen Dynamiken der beiden Systeme berücksichtigt, damit diese möglichst schnell arbeiten können. Drittens, im Stand der Technik gibt es mehrere Verfahren, welche die Bahnaufteilung offline durchführen. Das hat zur Konsequenz, dass z. B. im jeweiligen Prozess gemessene Daten nicht verwendet werden können, um online die Bahnaufteilung anzupassen. Deswegen erfolgt die Bahnaufteilung idealerweise online. Viertens, aufgrund der mit dem Galvanometerscanner erreichbaren hohen Dynamik, müssen Bahnsollwerte im 10 µs Takt berechnet bzw. vorhanden sein. Zusätzlich erfordern viele Prozesse, dass die Laserquelle während einer Teilbewegung mehrfach an bzw. ausgeschaltet wird. Entsprechend werden hier oft Sollwertsignale im 1 µs Takt gefordert. In beiden Fällen ist es mit industriellen Steuerungen, welche meist Zykluszeiten zwischen 100 und 1000 µs aufweisen, nicht ohne Weiteres möglich, die gewünschten Sollwertsignale zu erzeugen. Fünftens, zahlreiche Prozesse erfordern es, dass die Bahngeschwindigkeit bzw. der Energieeintrag pro Zeit und Fläche konstant ist. Diese ist bei der Bahnaufteilung als wichtige Randbedingung zu berücksichtigen. Sechstens, um eine möglichst universelle Lösung zu etablieren, ist es notwendig, auf industriell etablierte Feldbusse zu setzten (z. B. EtherCAT), damit das Steuerungskonzept unter industriellen Echtzeitanforderungen in übergeordnete Systeme integriert werden kann.

Zielsetzung/Ergebnisse

Das Gesamtziel des zweijährigen Projekts ist es, die im Stand der Technik und im Stand der Forschung vorhanden Methoden zu untersuchen. Basierend auf jenen Ergebnissen ist dann eine neue Lösung zu konzeptionieren, welche die oben beschrieben Probleme löst. Anschließend wird diese an einer realen Anlage implementiert und validiert.

Ihr Ansprechpartner

Daniel Kurth

M.Sc.Wissenschaftlicher Mitarbeiter "Mechatronische Systeme und Prozesse"

Colin Reiff

M.Sc.Wissenschaftlicher Mitarbeiter "Mechatronische Systeme und Prozesse"