Hintergrund

Das Forschungsprojekt „Biological Design and Integrative Structures“ widmet sich den Design- und Konstruktionsgrundsätzen der Biologie und überführt diese in die Architektur und die Baukonstruktion. Am Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) der Universität Stuttgart wird die Verwendung von Schichtenverfahren (Additive Fertigung) in steuerungs- und fertigungstechnischer Kombination mit anderen Prozessen, wie Betonspritzen und Pultrusion von Faserstrukturen untersucht. Neben allgemeinen Fertigungsverfahren von bioinspirierten Bauteilen dient das kontinuierliche Schneckenschalenwachstum als Inspiration für die Herstellung einer Gebäudehülle.

Themenstellung

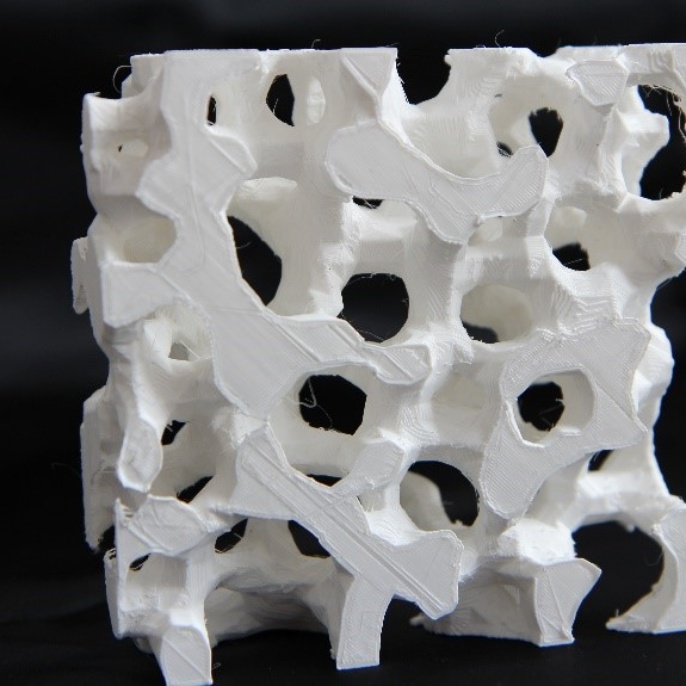

Seit Jahrmillionen passen sich Lebewesen durch Mutation, Rekombination und Selektion (evolutionärer Algorithmus) an deren spezifische Aufgaben und Überlebensstrategie an. Abbildung 1 zeigt das Ergebnis eines solchen Anpassungsprozesses einer mechanischen Struktur am Beispiel eines Seeigels. Bei diesem Vorgang ist der effiziente Einsatz von natürlichen Rohstoffen ein signifikanter evolutionstechnischer Vorteil. Dabei entstehen Leichtbaustrukturen, wie sie in vielen biologischen Körpern vorhanden sind.

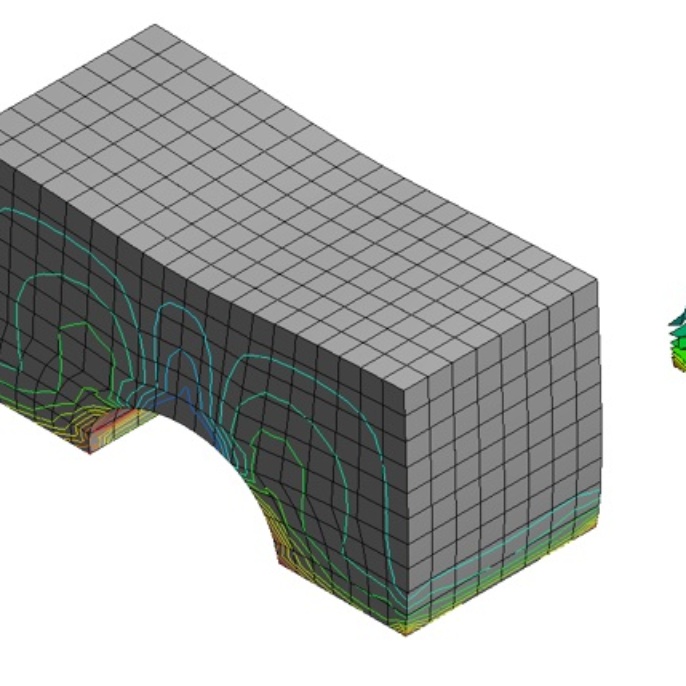

Das hier vorgestellte Projekt untersucht wie solche Strategien in technische Prozesse überführt werden können. Das Konsortium des TRR141 "Biological Design and Integrative Structures" – Analysis, Simulation and Implementation in Architecture besteht aus 16 Instituten der Universitäten Freiburg, Stuttgart und Tübingen, dem Fraunhofer Institut für Bauphysik und dem Staatlichen Museum für Naturkunde Stuttgart. Da sich das gesamte Forschungsprojekt als Dialog zwischen den Disziplinen Biologie, Architektur und Ingenieurwissenschaften versteht, werden die funktionell wichtigen Merkmale des biologischen Systems in einem Modell abstrahiert, welches die wesentlichen Eigenschaften, sowie die Designgrundlagen widerspiegelt. Hierbei wird das biologische Modell als Ideengeber für innovative Strukturen in der Architektur betrachtet. Aus den gewonnenen Erkenntnissen wird sowohl eine Systematik als auch eine konkrete Abbildung für die Herstellung solcher Strukturen abgeleitet. Dies gilt für einen kleinen biomimetischen Maßstab ebenso wie für bautechnische Dimensionen, was bedeutet, dass der Herstellungsprozess skaliert werden muss (siehe Abbildung 2).

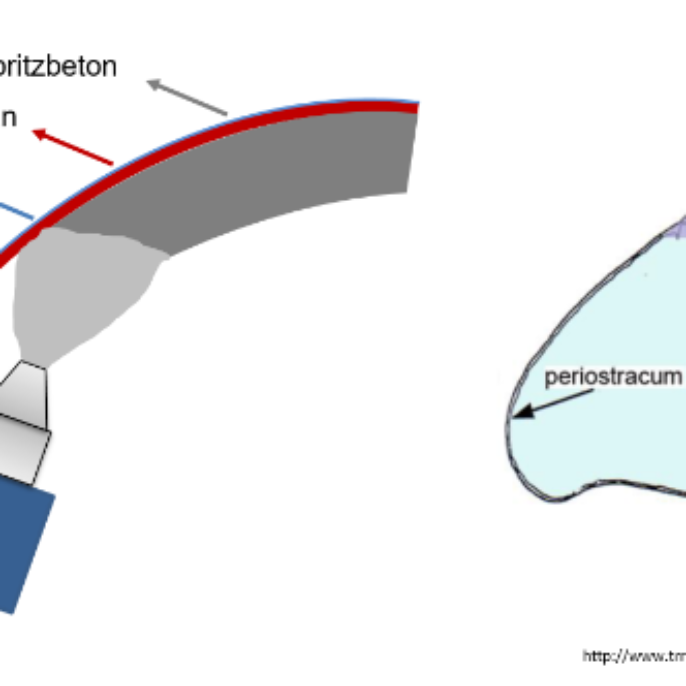

In einem konkreten Fallbeispiel wird im Zuge des Projektes das Schneckenschalenwachstum in dessen Übertragbarkeit auf das Drucken von Gebäudeschalen untersucht. Die freie Formgebung des in der Schnecke vorkommenden Periostakums wird als additiv gefertigte Membran realisiert, die als Analogie zur Kalkschicht der biologischen Schale (siehe Abbildung 3) mit gradiertem Spritzbeton verstärkt wird. Das kontinuierliche Extrudieren einer Kunststoffschale in Kombination mit dem Betonspritzprozess und zusätzlichen Beschichtungsverfahren stellt eine Herausforderung in fertigungstechnischer Realisierbarkeit und steuerungstechnischen Lösungen dar.

Das Teilprojekt „Fabrication of biomimetic and biologically inspired (modular) structures for use in the construction industry“ (B04) beschäftigt sich mit der allgemeinen Herstellung solcher biomimetischer und bioinspirierten (modularen) Strukturen für den Einsatz im Baugewerbe.

Die Herausforderung bei der Abbildung biologischer Vorbilder auf eine gebaute Struktur liegt darin, struktur- und systembestimmende Eigenschaften von biologischen Materialien in solche aus bauspezifischen sowie bisher noch nicht-bauspezifischen Werkstoffen und Fertigungsverfahren zu überführen. Dazu werden zunächst Bauteile und Herstellungsmethoden im kleinen Maßstab (Modell, Elementarzelle) untersucht und verifiziert, um die Erkenntnisse daraufhin in weiteren Forschungsabschnitten auf die Herstellung von Bauteilen im architektonischen Maßstab übertragen zu können. Eine bedeutende Randbedingung für die Weiterentwicklung von Herstellungsverfahren bildet die Tatsache, dass auch eine wirtschaftliche Herstellung von komplexen Bauteilstrukturen bei einer Losgröße von eins gewährleistet sein soll.

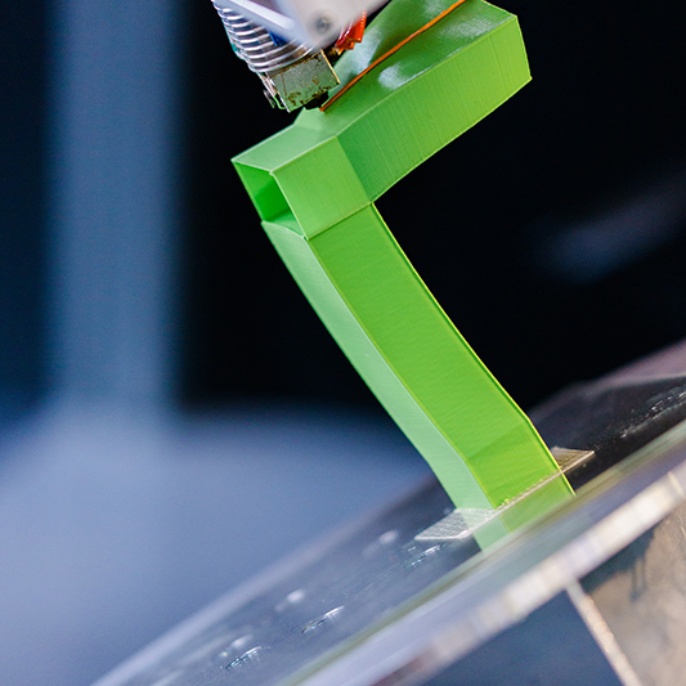

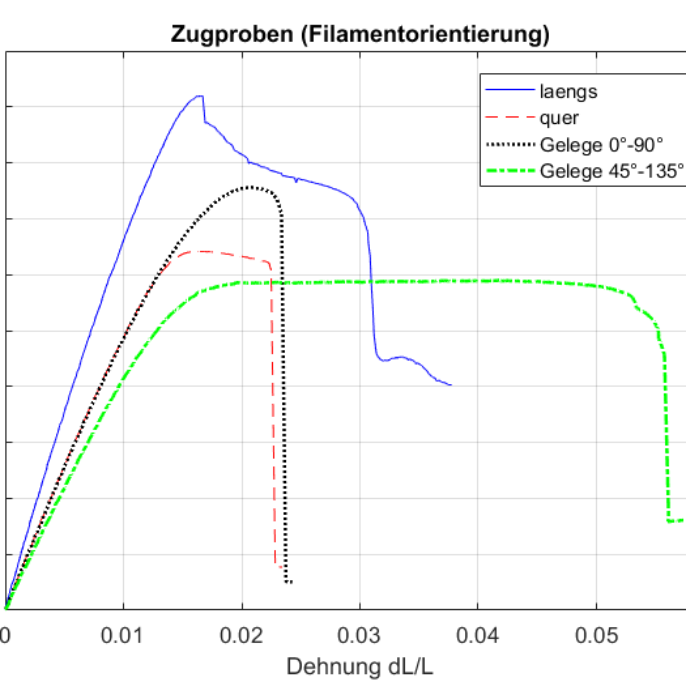

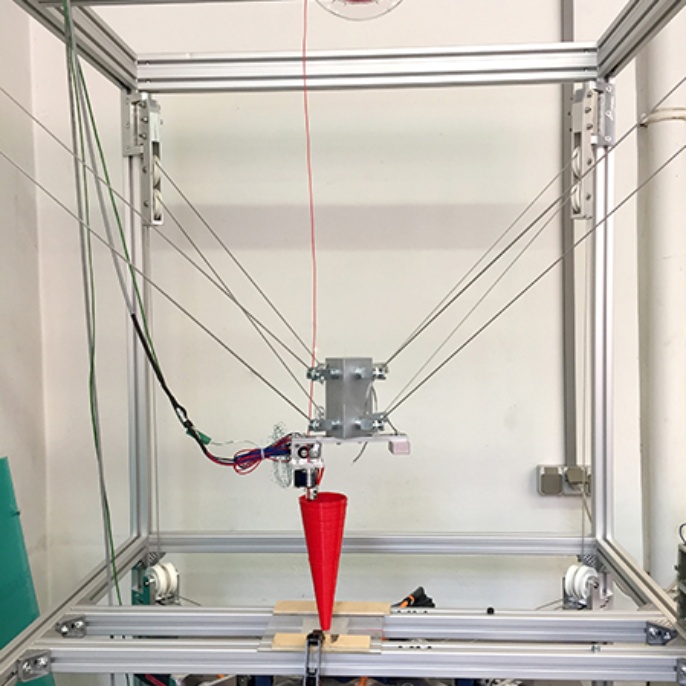

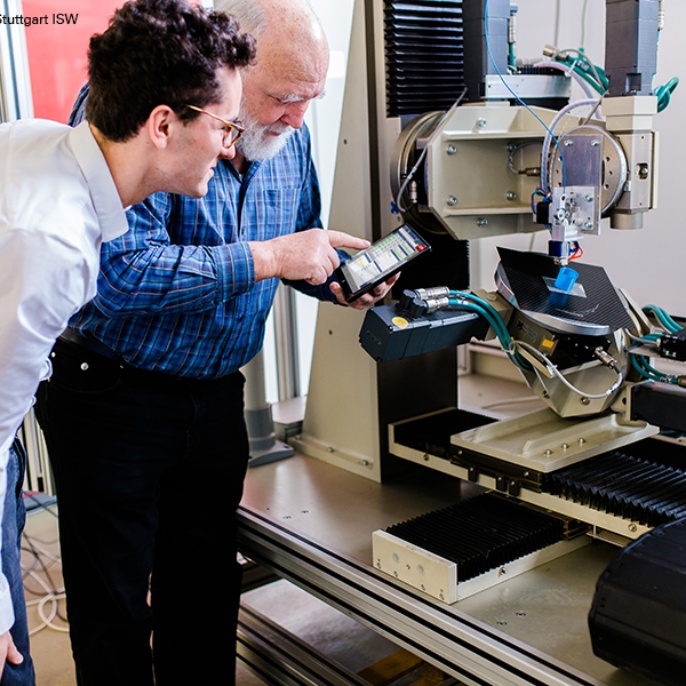

Am ISW wird die Verwendung von Schichtenverfahren als Vertreter der Additive Fertigungsverfahren untersucht, wobei in einem ersten Schritt die Herstellung mittels Fused Deposition Modeling (FDM) im Vordergrund steht (Abbildung 4). Allgemein eignet sich die Klasse der schichtbasierten Fertigungsverfahren für den Aufbau komplexer Geometrien und Strukturen, für die Funktionsintegration in Bauteile und somit für die Generierung von Leichtbaustrukturen nach dem Vorbild aus der Biologie.

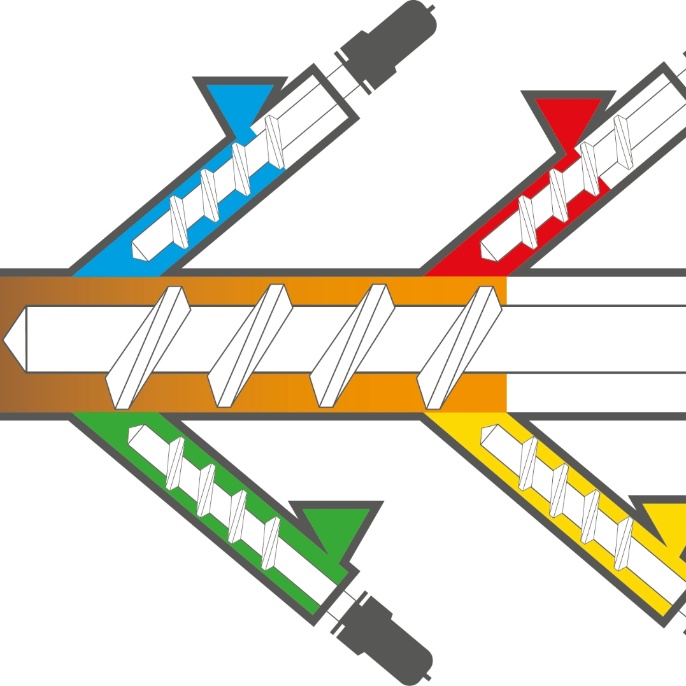

Die Forschungsinhalte innovativer Druckverfahren beziehen sich dabei auf die Entwicklung einer an den Prozess orientieren Kinematik, Steuerungstechnik und Informationstechnik. Im Zentrum dieser Untersuchung steht der Druckkopf, der als verfahrenstechnische Einheit angesehen wird, welcher Material zielgerecht ausbringt und somit Bauteile herstellt. Die im FDM verbreitete Filamentförderung ist hierbei auf diskrete Materialeigenschaften pro Druckkopf beschränkt. Eine Weiterentwicklung stellen Druckkopfsysteme dar mit mehreren Extrudern als Einzelmaterialförderungen, Mischern und Verdichter, die sowohl in eine zentrale Extruderachse als auch in separate Düsenkanäle führen. Diese Druckkopfkonfiguration ermöglicht durch zielgerechtes Ansteuern der Einzelmaterial und Gesamtmaterialvorschübe kontinuierlich veränderliche Materialeigenschaften, auch faserverstärkt. Mit dieser Technik können Bauteile hergestellt werden, die im gesamten Volumen an dessen Belastungen orientiert bzw. optimiert sind. Daneben kann durch die Multi-Materialextrusion neuartige Druckprozesse realisiert die beispielsweise formstabile Strukturen erzeugen. Hierbei werden Stützbereiche innerhalb des Materialstranges durch spezielle Materialauswahl und äußere Belichtung durch UV-Lampen erzeugt werden, die das Hauptmaterial in Form eines Stabtragwerkes abstützen. Somit kann ein großer Volumenstrom bei gleichbleibender Formstabilität die Druckzeiten deutlich reduzieren.

Weitere Institute forschen an Sprüh- und Gießverfahren (ILEK) zur Herstellung der inneren Strukturierung von Betonbauteilen/ Elementarzellen sowie Pultrusionsverfahren (ITFT) zur Herstellung räumlicher, faserverstärkter, biomimetischer Strukturen. Dabei werden die vorteilhaften Eigenschaften der verschiedenen Materialien und Fertigungsverfahren kombiniert um Composite-Bauteile zu generieren. Das Ziel ist die Entwicklung von hybriden Herstellungsverfahren, die in ein und derselben Anlage zur Anwendung kommen kann.

Da es ein Grundprinzip lastaufnehmender, biologischer Materie ist, die Lastabtragung über matrixgebundene Fasern zu vollziehen, werden die verschiedenen makroskopischen Eigenschaften von Bauwerkstoffen durch die gezielte Einlagerung unterschiedlicher Fasermaterialien mit einer Faserorientierung in Belastungsrichtung erreicht. Damit sollen sowohl mittels schichtbasierter Verfahren als auch räumlicher Pultrusion faserverstärkte Strukturen mit gradiertem Bauteilverhalten hergestellt werden und diese auf ihre Eignung untersucht werden.

Ein weiteres Charakteristikum biologischer, vor allem mineralischer Lebewesen, ist die Formgebung durch poröse Strukturen, die durch Sprüh- und Gießverfahren von gradiertem Beton und Kombinationen mit dem FDM-Verfahren realisiert werden.

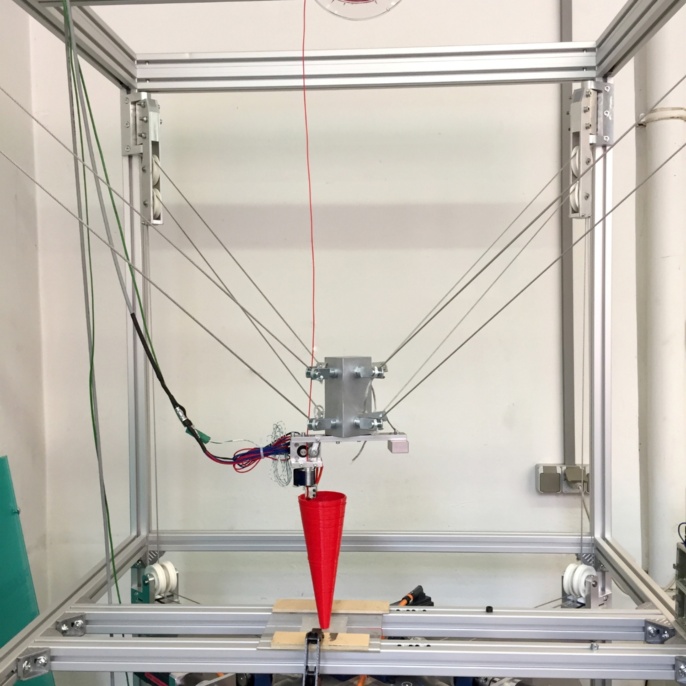

Neben der fertigungstechnischen Fragestellung wird herausgearbeitet, inwieweit durch Maßstabseffekte die biologischen Phänomene, Herstellungstechniken und der Werkstoffeinsatz Rückwirkungen aufeinander haben und ob diese gegebenenfalls modifiziert werden müssen, um geforderte Eigenschaften und Funktionen im hochskalierten Zustand zu gewährleisten. Ziel dieser Untersuchung sind steuerungstechnische Optimierungen des Druckprozesses und die Skalierung des Fertigungsverfahrens für den architektonischen Einsatz. Letzteres könnte beispielsweise durch die Einbindung des Druckkopfes in eine Seilkinematik realisiert werden. So soll sich die Herstellung von bioinspirierten Gebäudeteilen oder Segmenten mittels Additiver Fertigung im Bauen der Zukunft etablieren.

Ihr Ansprechpartner

Colin Reiff

M.Sc.Wissenschaftlicher Mitarbeiter "Mechatronische Systeme und Prozesse"