Projektpartner

- 23 Technologies

- ABB AG

- ASCon Systems GmbH

- AUDI AG

- Audi Planung GmbH

- Balluff GmbH

- BOSCH

- Bosch Rexroth AG

- Carl Zeiss AG

- CODESYS GmbH

- EPLAN GmbH & Co. KG

- EXAPT Systemtechnik GmbH

- flexis AG

- HEITEC AG

- HOMAG Group AG

- ISG Industrielle Steuerungstechnik GmbH

- KENBUN IT AG

- Karlsruher Institut für Technologie (KIT)

- NAGEL Maschinen- u. Werkzeugfabrik GmbH

- Pilz

- Roth Gruppe

- SCALE it e.G.

- SimPlan AG

- SOTEC Software Entwicklungs GmbH + Co

- TRUMPF GmbH + Co. KG

- Universität Stuttgart

Hintergrund

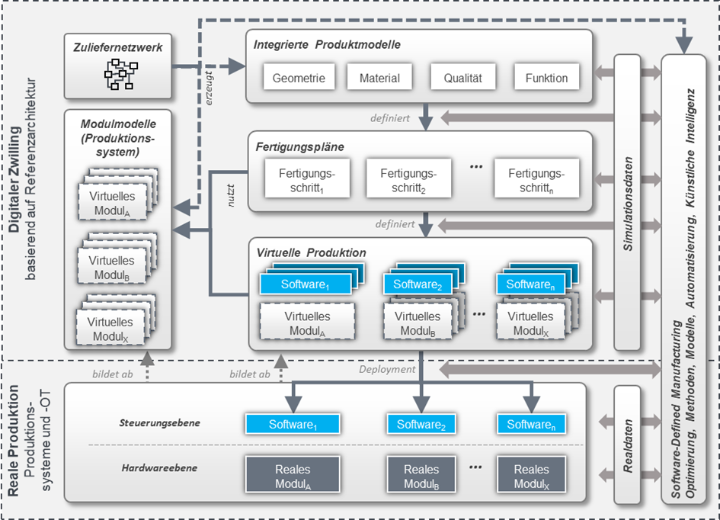

Der entscheidende Erfolgsfaktor, um trotz hochvolatiler Märkte wirtschaftlich produzieren zu können, ist die Wandlungsfähigkeit von Produktionssystemen. Software-defined Manufacturing (SDM) ist ein revolutionärer, modellgetriebener Ansatz zur Erreichung dieses Ziels. Die Methode leitet sich aus der Informations- und Kommunikationstechnik ab, bei der auch nicht vorgeplante Gerätefunktionen rein durch Software definiert werden. Die Software wird dazu aus Modellen (digitalen Zwillingen), welche die vorhandene Hardware abbilden, automatisch abgeleitet und verteilt. Im Rahmen des Verbundprojekts: SDM4FZI übertragen Industrie und Wissenschaft die Methode auf die Produktionstechnik der Fahrzeug- und Zulieferindustrie. Ziel ist es, eine rein über Software definierte Produktionsfabrik zu erschaffen, um die maximale Wandlungsfähigkeit zu erreichen.

Ziele

Grundvoraussetzung für eine durch Software definierte Produktionsfabrik sind wandlungsfähige Produktionssysteme, eine offene Steuerungs- und durchgängige (Echtzeit-) Kommunikationsinfrastruktur von Sensor bis Cloud sowie eine vollständige Abstraktion der vorhandenen Systeme durch digitale Zwillinge. Mit dieser technologischen Basis geht eine enorme produktionstechnische Wandlungsfähigkeit einher, die durch Optimierungsalgorithmen beherrscht werden soll.

Die Arbeitsschwerpunkte des ISW sind die Enabler-Technologien:

- Definition eines Referenzarchitekturmodells zur Beschreibung der digitalen Zwillinge

- Entwicklung einer SDM-fähigen Infrastruktur (Produktions-OT)

Referenzarchitekturmodell

Digitale Zwillinge stellen das Schlüsselelement für das SDM-Konzept dar. Sie beschreiben Produkte, Prozesse und Produktionssysteme mittels Daten, Informationen und Verhaltensmodellen, die über den gesamten Maschinen- bzw. Produktlebenszyklus entstehen. Ziel ist es, durch geeignete Komposition etablierter und Abstraktion konkurrierender Modelle eine konsistente Abbildung mit Referenzcharakter über die gesamte Lieferkette der Fahrzeug- und Zulieferindustrie hinweg zu ermöglichen.

Digitale Zwillinge basieren somit nicht länger nur auf den statischen Informationen von Produktdesign oder Engineering-Prozess, sondern direkt auf dem gleichen übergeordneten Informationsmodell, das über den Lebenszyklus (von der Planung bis in den Betrieb) hinweg mit Daten angereichert wird.

Produktions-OT

Die heutige Produktions-OT ist nicht kompatibel mit dem SDM-Ansatz. Zusätzliche Anforderungen wie die Echtzeit-Verteilung automatisiert generierter Software auf Produktionssysteme, bei gleichzeitiger Sicherstellung von Interoperabilität, erfordern eine neue Infrastruktur. Hier ist insbesondere die Methode der Virtualisierung zur Trennung von Software und Hardware durch eine Abstraktionsschicht zu nennen. Aber auch in der Kommunikationstechnik müssen neue Wege eingeschlagen werden, um eine ausreichende Konnektivität zu gewährleisten. Dabei wird auf bereits bestehende Standards wie TSN und OPC UA gesetzt. Zum Einsatz kommende Plattformen müssen ebenfalls SDM-kompatibel und ausreichend offen sein, um die Adaption der wandlungsfähigen Fabrik zu ermöglichen.

Das Verbundprojekt, mit Start zum 01.10.2021, wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) im Rahmen der Förderrichtlinie „Digitalisierung der Fahrzeughersteller und Zulieferindustrie“ im Programm „Zukunftsinvestitionen Fahrzeughersteller und Zulieferindustrie“ zur Umsetzung von Ziffer 35c des Konjunkturpakets der Bundesregierung gefördert. Das VDI Technologiezentrum betreut das Vorhaben als Projektträger.

Publikationen

- Fischer, M., & Neubauer, M. (2023). Forschungsinstitut baut Fabrik der Zukunft - Safety aus der Cloud. SPS-Magazin, 02/23, Article 02/23.

- Neubauer, M., Reiff, C., & Steinle, L. (2023). Mit Manufacturing-X zum föderativen Datenökosystem - Datokratie: Von der Vision zum Umsetzungsvorschlag. SPS-Magazin, 6, Article 6. https://katalog.tedomedien.de/index.php?catalog=SPS-MAGAZIN-6-2023

- Neubauer, M., Reiff, C., Walker, M., Oechsle, S., Lechler, A., & Verl, A. (2023). Cloud-based evaluation platform for software-defined manufacturing - Stuttgarter Maschinenfabrik as a realization example of an Industry 4.0 production. at - Automatisierungstechnik, 71(5), Article 5. https://doi.org/doi:10.1515/auto-2022-0137

- Verl, A., & Neubauer, M. (2023). Software-defined Manufacturing. Stuttgarter Maschinenbau Magazin, 4, 28–31.

- Ellwein, C., Neumann, R., & Verl, A. (2023). Software-defined Manufacturing: Data Representation. Procedia CIRP, 118, 360--365. https://doi.org/10.1016/j.procir.2023.06.062

- Oechsle, S., Walker, M., Fischer, M., Frick, F., Lechler, A., & Verl, A. (2023). Real-Time Capable Architecture for Software-Defined Manufacturing: Bd. Advances in Automotive Production Technology – Towards Software-Defined Manufacturing and Resilient Supply Chains (A. 2036, Hrsg.; S. 3–13). Springer. https://doi.org/10.1007/978-3-031-27933-1_1

- Neubauer, M., Steinle, L., Reiff, C., Ajdinovic, S., Klingel, L., Lechler, A., & Verl, A. (2023). Architecture for Manufacturing-X: Bringing Asset Administration Shell, Eclipse Dataspace Connector and OPC UA together. Manufacturing Letters, 37, 1–6. https://doi.org/10.1016/j.mfglet.2023.05.002

- Walker, M., & Neubauer, M. (2023). Forschungsinstitut baut Fabrik der Zukunft - Echtzeitsteuerung aus der Cloud. SPS-Magazin, 01/23, Article 01/23.

- Neubauer, M., Ellwein, C., & Frick, F. (2022). Kontinuität das neue Paradigma. Computer&Automation, 4/2022, 28–31. https://www.computer-automation.de/unternehmensebene/produktionssoftware/kontinuitaet-das-neue-paradigma.195461.html

- Kampert, D., Fisel, J., Ungen, M., Koo, C. H., Leberle, U., & Neubauer, M. (2022). SDM in der Anwendung - Simulationsgestützte Optimierung wandlungsfähiger Produktionssysteme. SPS-Magazin, 05/22, Article 05/22.

- Reiff, C., & Neubauer, M. (2022). Forschungsinstitut baut Fabrik der Zukunft - Durchgängige Daten-Pipelines. SPS-Magazin, 13/23, Article 13/23.

- Neubauer, M., Klingel, L., & Reiff, C. (2022). Forschungsinstitut baut Fabrik der Zukunft - Maschinenfabrik Made in Stuttgart. SPS-Magazin, 10/22, Article 10/22.

- May, M., Fisel, J., & Neubauer, M. (2022). Forschungsprojekt zu SDM-basierter Produktion – Die Beherrschung der Wandlungsfähigkeit. SPS-Magazin, 04/22, Article 04/22.

- Esslinger, E., & Neubauer, M. (2022). Referenzarchitektur für Maschinen und Fertigungsprozesse - Durchgängiges Engineering. SPS-Magazin, 06/22, Article 06/22.

- Frick, F., & Neubauer, M. (2022). Grundlagen für eine softwaredefinierte Fertigung - Paradigmenwechsel in der Produktion. SPS-Magazin, 2022(2), Article 2.

- Pfeifer, D., Scheifele, C., & Neubauer, M. (2022). Use-Case für virtualisierte Steuerungstechnik – Einfacher zum Digital Twin. SPS-Magazin, 07/22, Article 07/22.

- Zahn, P., & Neubauer, M. (2022). Use-Case: Datenbasierte Dienste mit einheitlichen Werkzeugen – Mehrwert der Datenfusion. SPS-Magazin, 08/22, Article 08/22.

- Neumann, R., & Neubauer, M. (2022). Forschungsinstitut baut Fabrik der Zukunft - Abbildung mit Verwaltungsschalen. SPS-Magazin, 11/2022, Article 11/2022.

- Neubauer, M., & Meier, M. (2021). Forschungsprojekt entwickelt Software-defined Manufacturing: Autoindustrie setzt Fertigung neu auf. SPS-Magazin, 2021(13), Article 13.

- Neubauer, M., & Lechler, A. (2021). Software-defined Manufacturing für die Industrie. SPS-Magazin, 2021(12), Article 12.

Ihr Ansprechpartner

Michael Neubauer

M.Sc.Chief Technology Officer (CTO)